速く・柔軟にサンプルを制作し、お客様の要望にお応えします。

染色加工にはテスト・試作が欠かせません。

お客様の期待する色味・仕上がりだけでなく、加工に伴う縮みや質感の変化など、確認すべき事項はたくさんあります。

内田はお客様の急ぎに応えるため、速く・的確で正確なテスト・試作を行う体制を整えています。「明日のステージに間に合うように生地を染めて欲しい!」これはまた極端な例ですが、そんなご要望にもお応えしています。

テスト・試作とは?

希望の色・生地、さらには気候・温度・湿度など、仕上がりの色味を左右する要因は無数にあります。

色味だけでなく、風合いの変化・縮率(縮み具合)についても確認しなければなりません。

さらに「指定色通りであっても、デザイナーのイメージとは違う」といったことまで起こりえます。そのため徹底したテスト・試作を行い、コンセンサスを得て量産にとりかかるのです。

テスト・試作には段階があります。

- 色の確認→ビーカー染

- 縮率の確認

- 筒状に縫った生地で、染めや洗いのテスト

- 1stサンプル作成

- 2ndサンプル又は展示会サンプルの作成→展示会→受発注

- 量産前確認テスト

- 量産

衣裳の染などの場合は、①②の確認の後で即本番に入るケースもあります。

お客様の要望する製品に仕上げるべく、最新設備(CCM)と長年培った職人技でフル対応いたします。

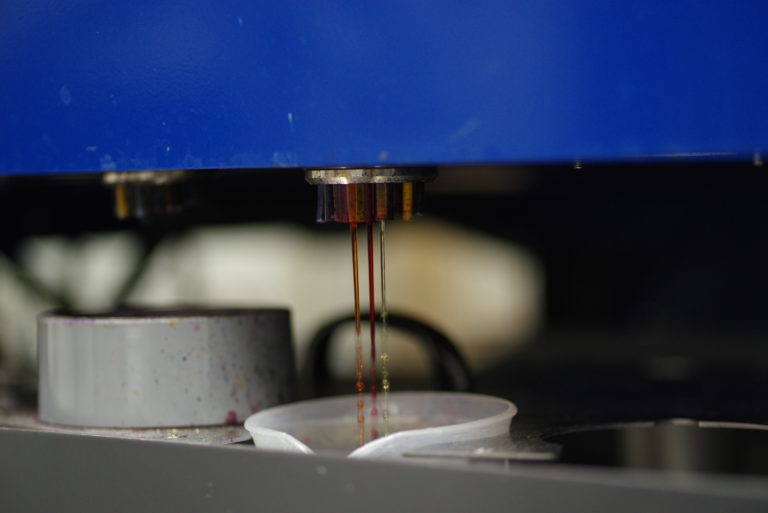

CCM(コンピュータ・カラー・マッチング)

文字通りコンピュータが色を判断する仕組みです。

従来、色の判断は職人の目で確認する方法しかありませんでした。お客様からお預かりした色見本と過去の資料を比べ、蛍光灯や太陽光の下で色を見比べ、まずは一度染めてみるところから始めていました。

初回のトライでは大幅な色差が発生することが多かったので、お客様の希望の色に対して許容範囲に近づけるには最低3〜4回のテスト染めが必要でした。場合によってはそれ以上トライしても満足の行く結果が得られないこともあり、気の遠くなるような手間のかかる作業でした。

ビーカー染めを事前に行える余裕がある場合は良いのですが、納期やコストの兼ね合いでいきなりサンプルや量産にとりかかる場合は、ベテランの職人技で対応して参りました。

しかし時には大幅な色ぶれが発生してしまい、脱色して一からやり直すというケースも正直なところ少なくありませんでした。無駄な時間や費用がかかるだけでなく、お預かりした商品に対するダメージが発生して大きな問題になったこともありました。

そういった様々な問題を一気に解決したのがこのCCMシステムです。

- 分光光度計(スペクトルフォトメーター)と呼ばれる色を読み取る装置で測色。

- 現在の色と指示色との色差をグラフで表現したり、レサイプのリストを演色性や堅牢度のバリエーションで比較出来る様に表示。

- そこから選んで自動調液装置に指示をかけると、浴比(染める生地の重さと液料のバランス)までも自動調整してすぐに染められるように機械が染料を計ってくれます。

即座にビーカー染めが始められてしかも精度が高く、1〜2回のトライアルでほぼ許容範囲に近い色に仕上げられるので、結果最短で即日出荷が可能となりました。

ただし、このシステムが当社に納入された段階では、機械の中身は真っさらな状態でした。

基礎となるデータを半年かけて読み込ませて蓄積させ、初めて使える状態になったのです。当社で使用している染料を極淡色から極濃色まで数種類のバリエーションで。生地は染料吸収性の良い物・悪い物、厚手・薄手、織物やニットなど様々に条件を変えて染めた物。限りないパターンを読み込ませるという地道な作業の積み重ねで使える装置に仕込んでいきました。

正直なところ導入当初は「使いこなせるか?」という不安もありましたが、スタッフ達の努力と熱意で乗り越えることができました。現在は日々蓄積されたデータがさらに精度を高め、失敗のリスクを極限的に減らしています。

それでもロットや素材など多様な商材を受注する当社では、様々な条件の変化により色の誤差が発生するケースもあります。しかしそこは熟練の技術と平均年齢30代の若き職人達の感性の融合で柔軟に対応しています。そのバランスの良さこそ当社の強みだと自負しております。

テスト・試作のためにお願いすること

- 本番で使用するのと同じロットの生地をご提供ください。ビーカー染用に1m・縮率確認用に1m、計2m必要です。ただし色数等、内容によって変化する場合があります。

- 混率を正確にお知らせください。例:綿70%/ナイロン30%。

- 色見本・風合い見本・デザイン画等、製品をイメージできる資料をご用意ください。

- 色見本はPANTONEやDIC等の紙のカラーチップでもOKですが、実際に染める素材に近い風合いの布地か製品が望ましいです。